2. 精密で多機能な半導体ができるまで

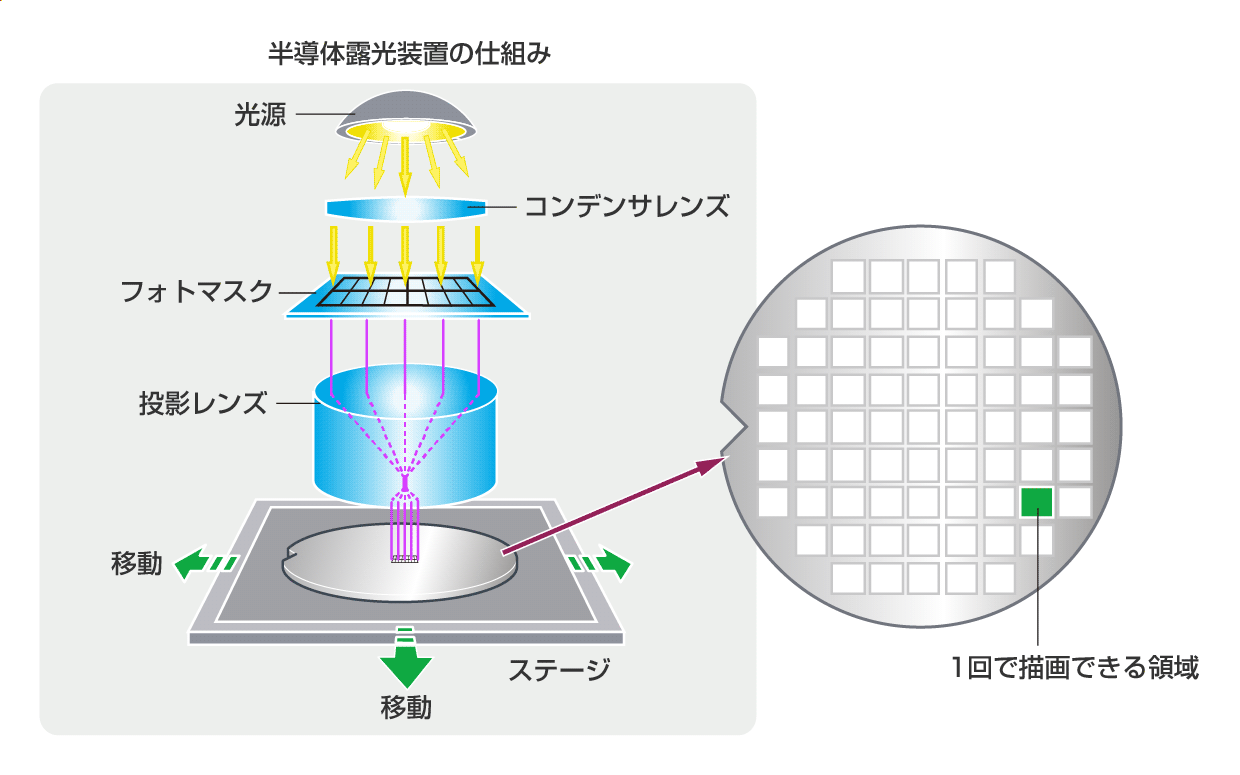

半導体の製造に欠かせない「半導体露光装置」は、複雑で微細な電子回路のパターンをガラスプレートに描いたフォトマスクを、極めて高性能なレンズで縮小して、シリコンのウェハに焼き付けます。

ナノメートルレベルの超微細な加工が必要とされる半導体の生産では、レンズやシリコンウェハにほんの少しでもゴミがつくと、正確な回路が焼き付けられません。そこでクリーンルームという空気中のチリやほこりを極限まで減らした環境が必要となります。クリーンルームで作業をする人は、全身を防塵服(クリーンウェア)ですっぽりと覆い、衣類や人から発生する埃や異物などが機材に付着しないようにしています。

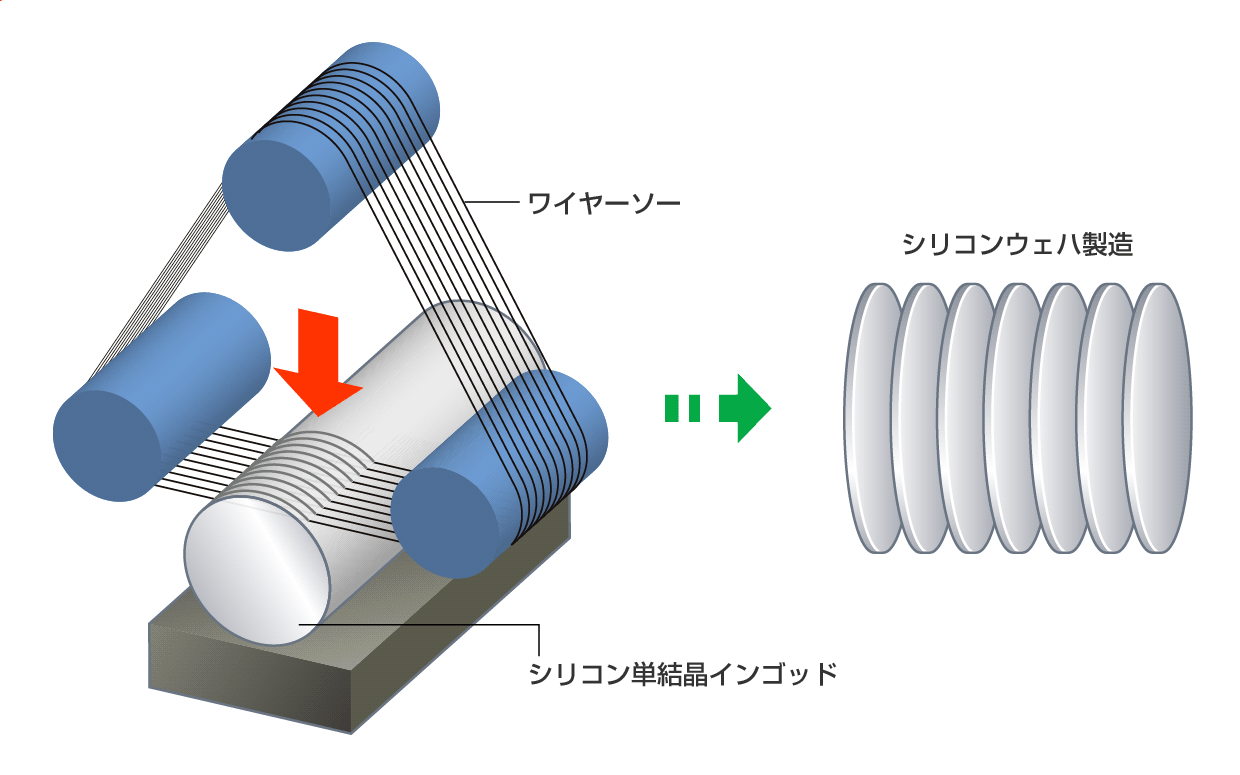

1. シリコンウェハの切り出し

高純度のシリコンの棒を円板状にカットし、位置合わせ用の印をつけたシリコンウェハを作ります。

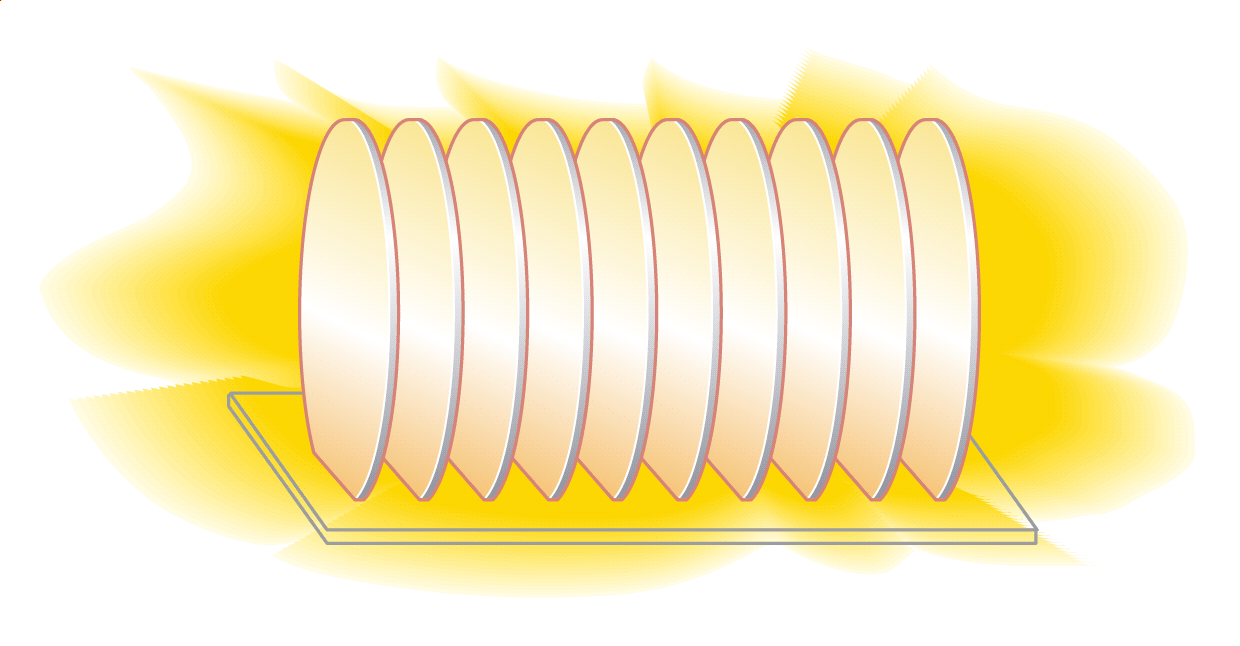

2. 酸化膜形成

シリコンウェハを並べ、酸素とシリコンガスを吹き込んだ炉で焼き、表面に酸化膜を作ります。

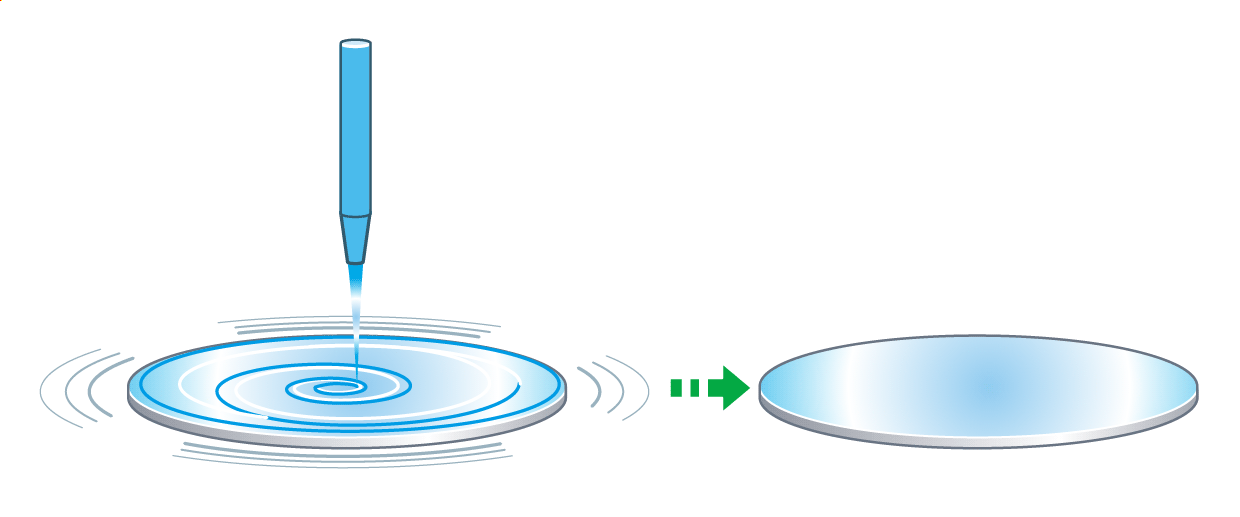

3. フォトレジスト塗布

次にシリコンウェハを高速回転させ、表面にフォトレジストとよばれる感光剤を薄く均一に塗布します。

4. 露光

半導体露光装置で、シリコンウェハとフォトマスクの位置をあわせ、フォトマスク上の電子回路パターンを1/4または1/5に縮小して、シリコンウェハ上に回路パターンをひとつずつ投影して露光します。

シリコンウェハ上にさまざまな素子を形成させるため、フォトマスクを取りかえながら、3~7の工程を数十回くり返します。

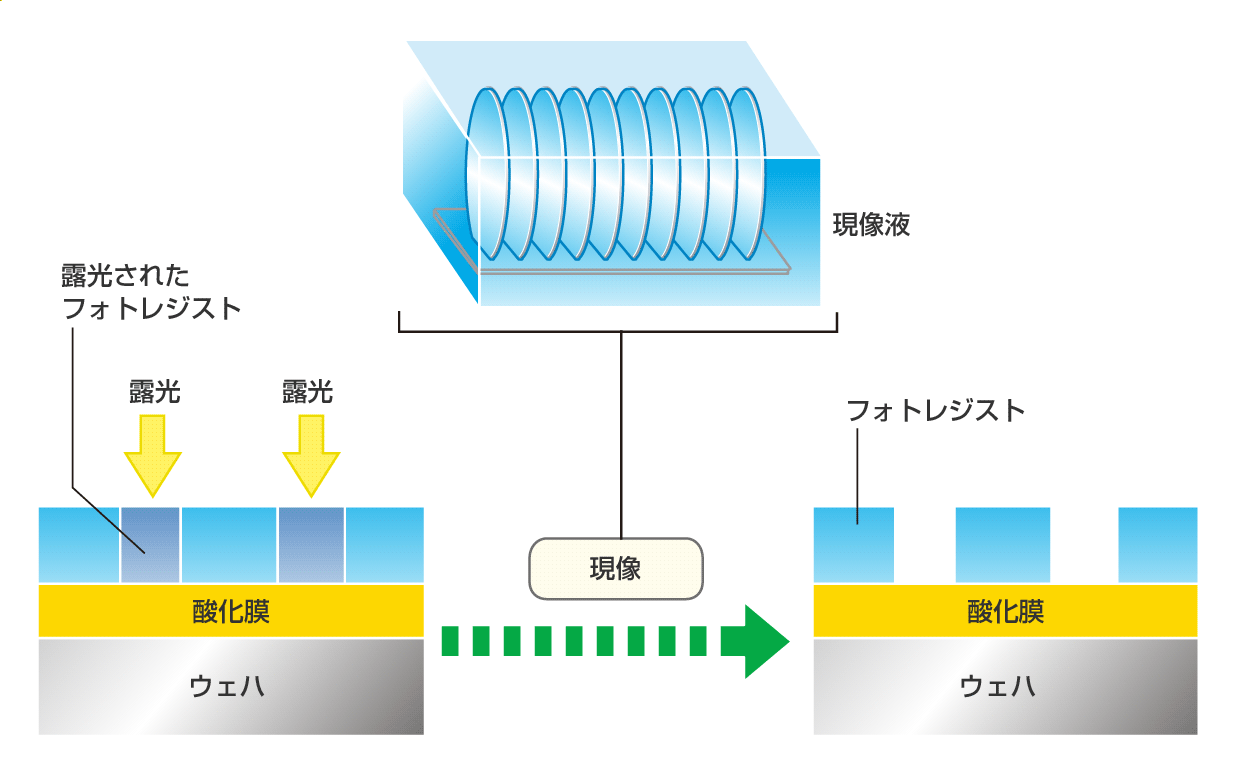

5. 現像

露光された部分のフォトレジストを溶かす溶液に入れて現像すると、露光された部分が溶けて酸化膜がむき出しになります。

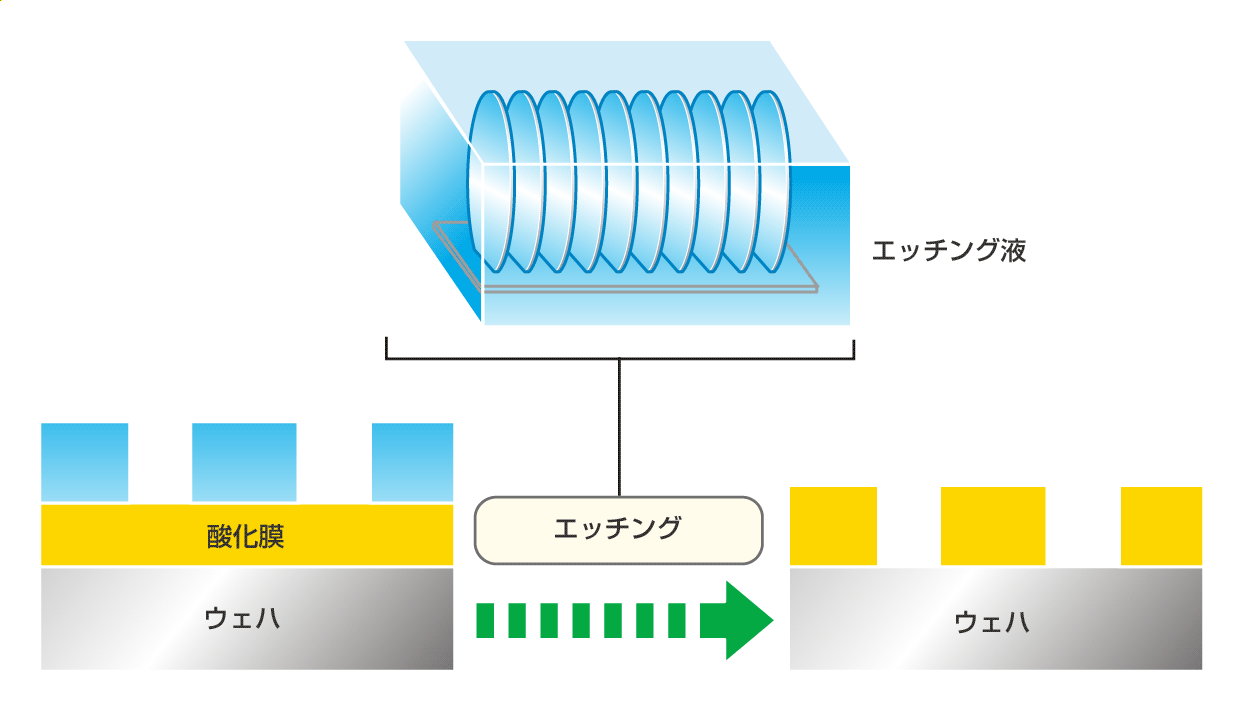

6. エッチング

むき出しになった酸化膜を取り除いたあと、残りの不要なフォトレジストを取り除きます。

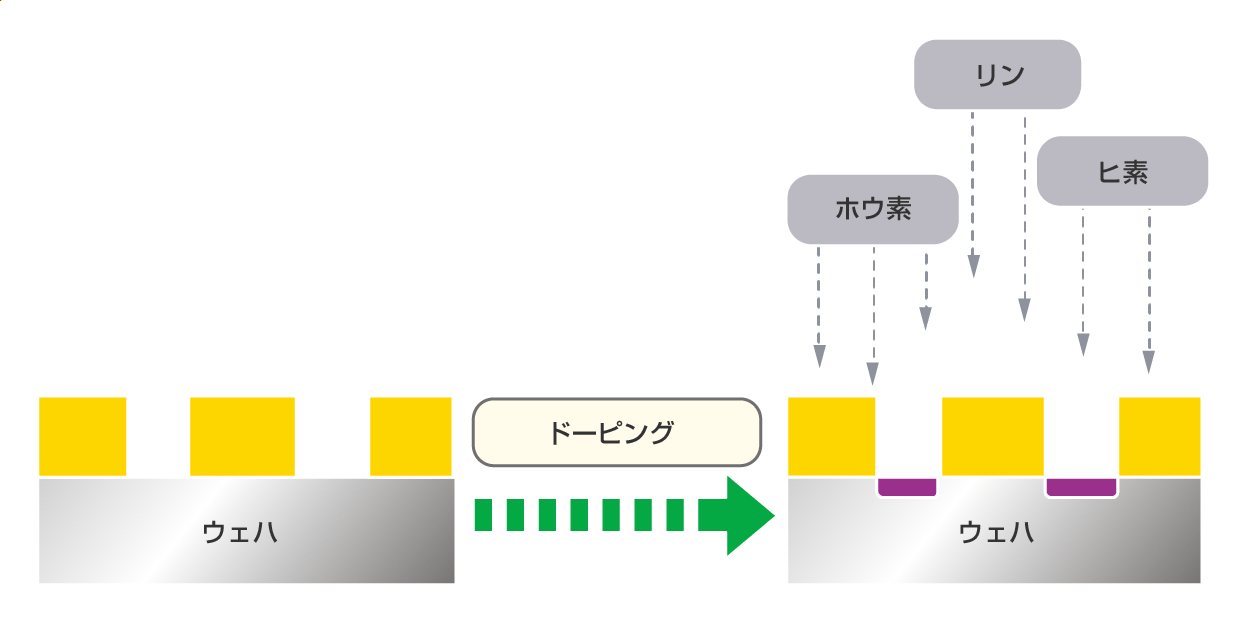

7. ドーピング

炉の中で、シリコンウェハにホウ素やリン、ヒ素などをしみこませ、シリコンウェハ中にトランジスタやダイオードなどの素子を形成します。

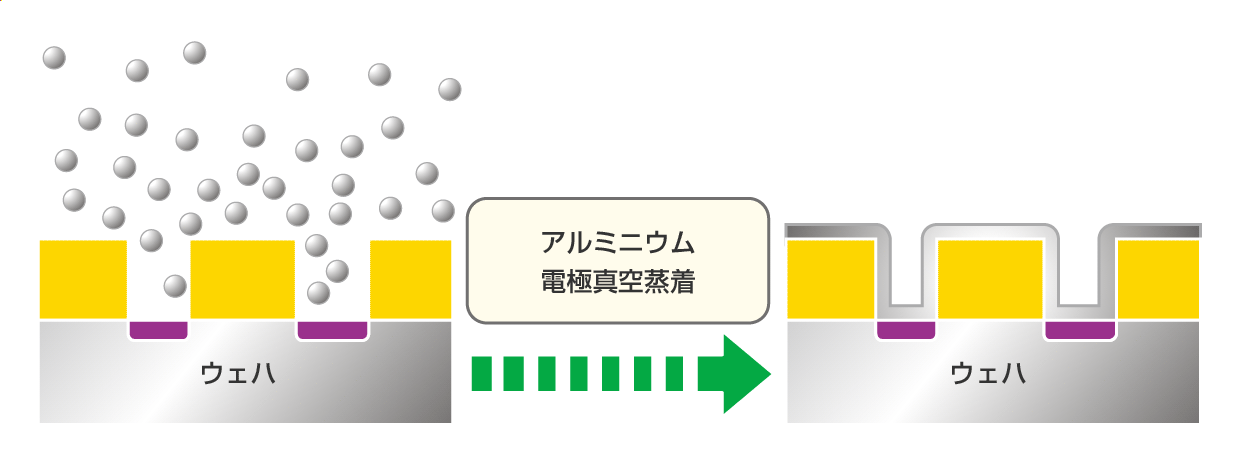

8. 配線

シリコンウェハ上に形成された素子を結びつけるため、シリコンウェハ表面にアルミニウムを蒸着させ、必要ない部分のアルミニウムは削り取ります。

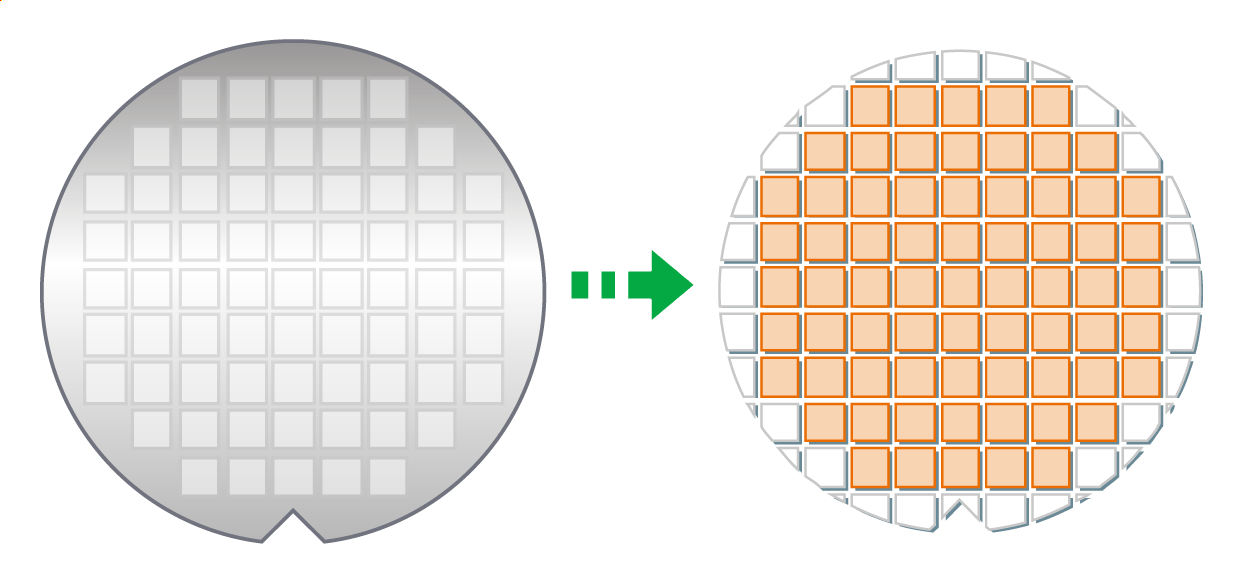

9. ダイシング

シリコンウェハ上のチップをひとつひとつ切り離します。

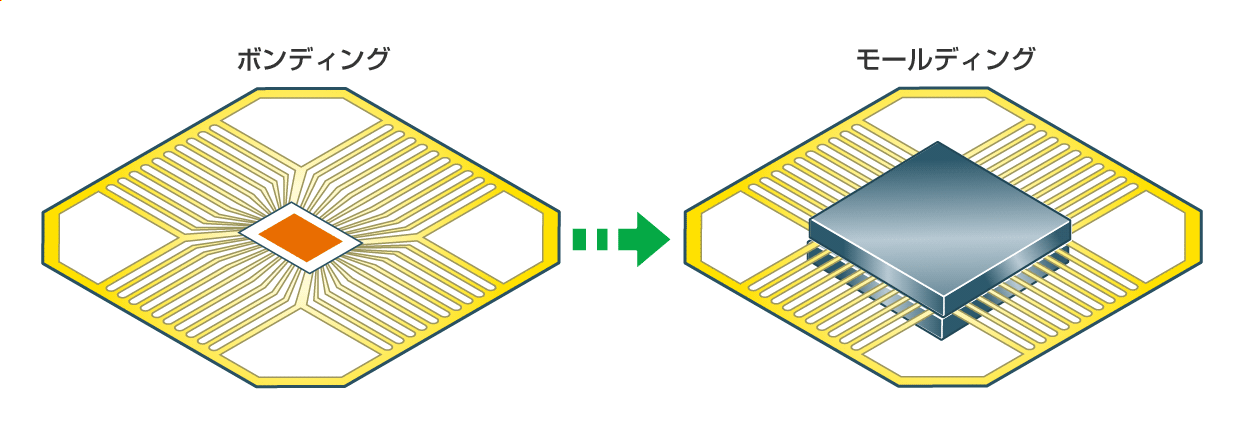

10. ボンディング/モールディング

ボンディング:

切り離したチップとリードフレーム(チップと端子をつなぐための枠)を細い金の線などでつなぎます。

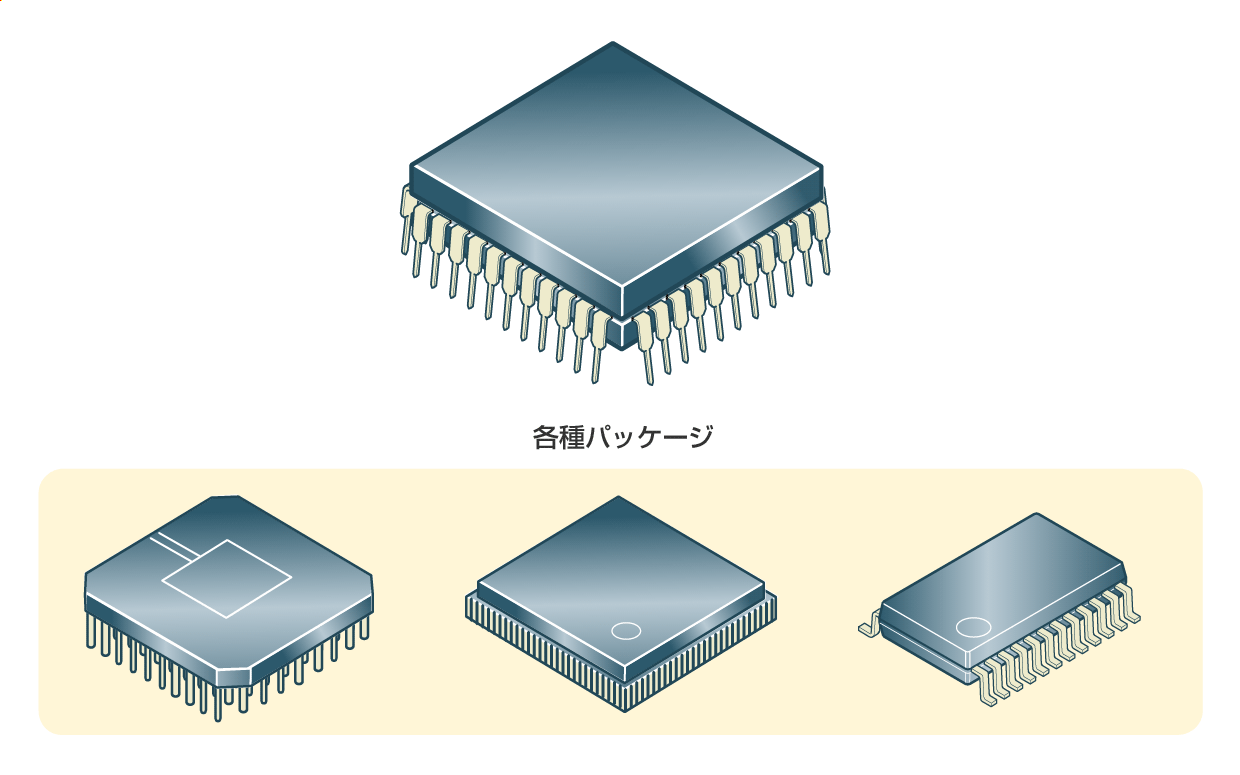

モールディング:

チップへの衝撃やキズを防ぐために合成樹脂やセラミックスのパッケージに封入します。

11. 半導体の完成

フレーム部を切り離し、基板実装用にリード部の形状を整えて完成です。